新能源连接器核心技术升级 适配全场景能源应用

在全球能源清洁化转型的关键阶段,新能源连接器作为光伏、储能、新能源汽车、风电等领域的“传输枢纽”,其性能直接决定设备的能量传输效率、运行安全性与长期稳定性。区别于传统工业连接器,新能源连接器需直面高电压、大电流、极端环境、长周期服役的严苛考验。仁昊伟业深耕连接器研发制造领域,聚焦行业核心痛点,通过材料创新、结构优化与工艺升级,打造出全系列高性能新能源连接器产品,为新能源全产业链筑牢高效可靠的连接防线。

一、核心技术突破:四大硬核性能攻克行业瓶颈

新能源行业的应用特性,要求连接器具备远超传统产品的综合性能。专业团队通过技术攻关,在四大核心维度实现突破,满足各领域严苛使用标准。

1. 高导低损:适配高功率传输需求

针对光伏逆变器、储能电池包等设备的高电压大电流特性,新能源连接器导电核心采用高纯度无氧紫铜+加厚镀银工艺,大幅降低导体电阻;端子创新采用多点弹性环抱式设计,接触面积提升60%,接触电阻稳定≤10mΩ。实测数据显示,额定大电流工况下温升仅≤25℃,彻底杜绝发热导致的绝缘老化问题。

2. 全工况防护:应对复杂环境考验

为适配户外光伏电站、储能集装箱等多元场景,连接器打造五重防护体系:绝缘层耐温-45℃~130℃,绝缘电阻≥1500MΩ;金属外壳经防腐镀镍处理,通过1200小时盐雾测试;常规款防护等级IP67,户外款升级至IP68;抗振结构可承受5-25G高频振动;外层增设耐磨护套,全方位抵御极端环境侵蚀。

3. 多重安全:从源头规避风险

针对新能源系统高电压安全隐患,连接器构建三重安全防线:专属键位防呆设计,杜绝正负极误插;绝缘材料达UL94 V0级阻燃标准,离火即熄;内置高效灭弧组件,快速消除插拔电弧,兼顾操作安全与产品寿命。

4. 耐候抗衰:匹配长效服役需求

精选耐候性特种工程塑料与高韧性金属基材,所有产品均通过高低温循环、紫外线老化等全维度测试,插拔无故障次数≥8000次,户外老化耐受年限≥20年,大幅降低后期运维成本,匹配光伏、风电等项目15-30年的设计寿命。

二、全场景解决方案:精准适配多元行业需求

新能源各细分领域需求差异显著,专业团队坚持场景定制理念,打造专属解决方案,实现全产业链覆盖。

| 应用领域 | 核心需求 | 定制解决方案 |

|---|---|---|

| 光伏 | 防水、抗UV、易插拔 | IP68防护连接器,10-60A全规格,适配组件与逆变器连接 |

| 储能 | 大电流、抗振动 | 50-1000A全规格,分户外/集装箱/户用款,低温升强抗振 |

| 新能源汽车 | 轻量化、耐高温 | 高压动力+低压信号双系列,铝合金外壳,耐机舱高温 |

| 风电 | 耐低温、长寿命 | 耐-45℃超低温,IP67防护,适配风电控制柜与发电机 |

三、严苛品控体系:保障产品卓越品质

品质是连接器的生命线,专业团队建立全流程品控体系:原材料选用一线品牌,进厂前经成分、性能、精度三重检测;生产环节采用高精度自动化设备,严控尺寸公差;成品出厂前随机抽样完成温升、盐雾、插拔寿命等全项测试。所有产品均通过RoHS、UL、CE、CCC等权威认证,品质有迹可循。

四、行业发展趋势:智能化集成化引领未来

随着新能源产业向高功率、高集成、智能化方向迭代,连接器迎来三大升级方向:高电压平台从400V向800V、1500V迈进;集成化设计将连接器与线束、散热模块一体化;智能化赋能集成多维度传感器,实现故障提前预警,推动运维从被动抢修向主动预防升级。

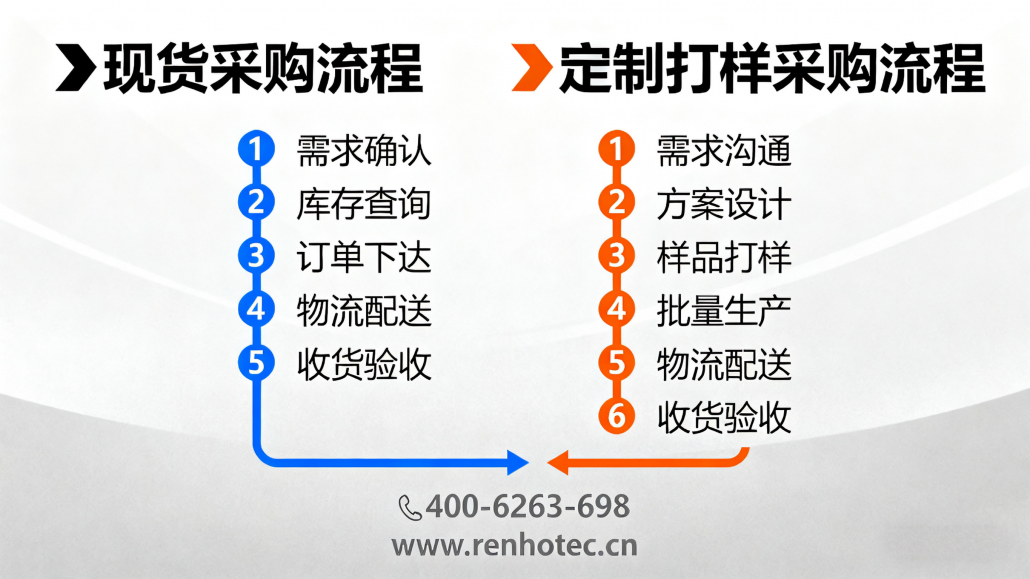

新能源连接器的技术进步,是推动行业高质量发展的核心动力。仁昊伟业深耕连接器领域多年,以技术创新为核心,打造覆盖新能源全领域的高品质产品体系,赋能光伏、储能等产业发展。若您在连接器选型、定制方面有需求,欢迎拨打咨询热线:400-6263-698,专业团队将为您提供一对一定制解决方案,助力新能源项目高效落地。

-1-180x180.jpg)