连接器厂商如何做好线束加工?关键技术与质量控制要点

作为长期专注连接器与线束技术研发的专业人员,深知线束加工的技术精度与质量管控,是决定连接器厂商核心竞争力的关键。从导线处理到成品检测,每一个环节的技术把控不到位,都可能导致线束导电性差、耐环境性不足,进而影响终端设备的稳定运行。仁昊伟业深耕连接器与线束领域多年,凭借对关键技术的深耕与质量标准的严苛执行,在行业内树立了技术标杆,其加工经验可为同行提供专业参考。

一、线束加工关键技术:筑牢性能基础

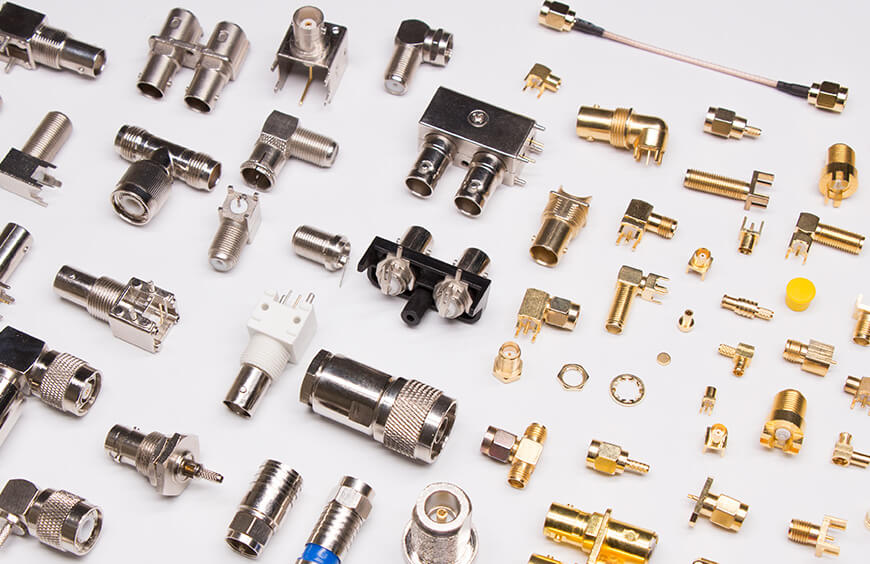

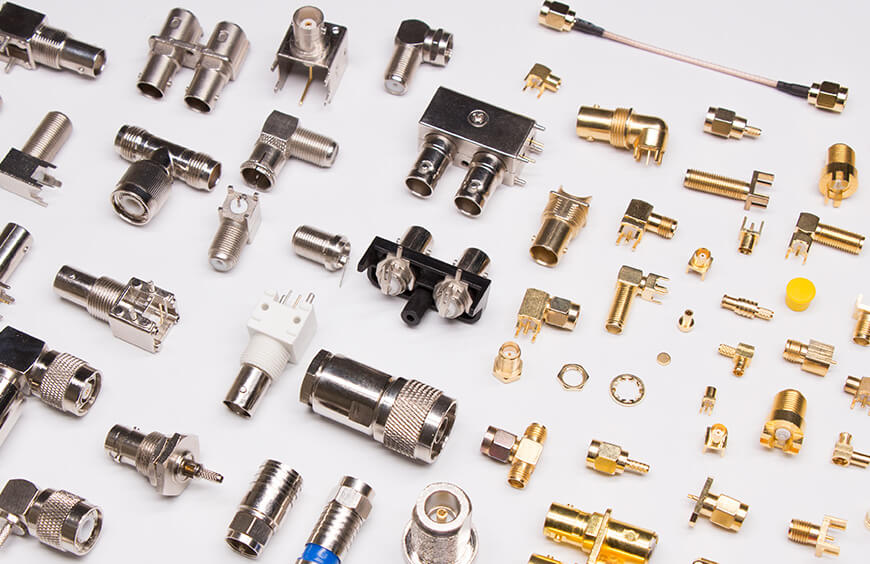

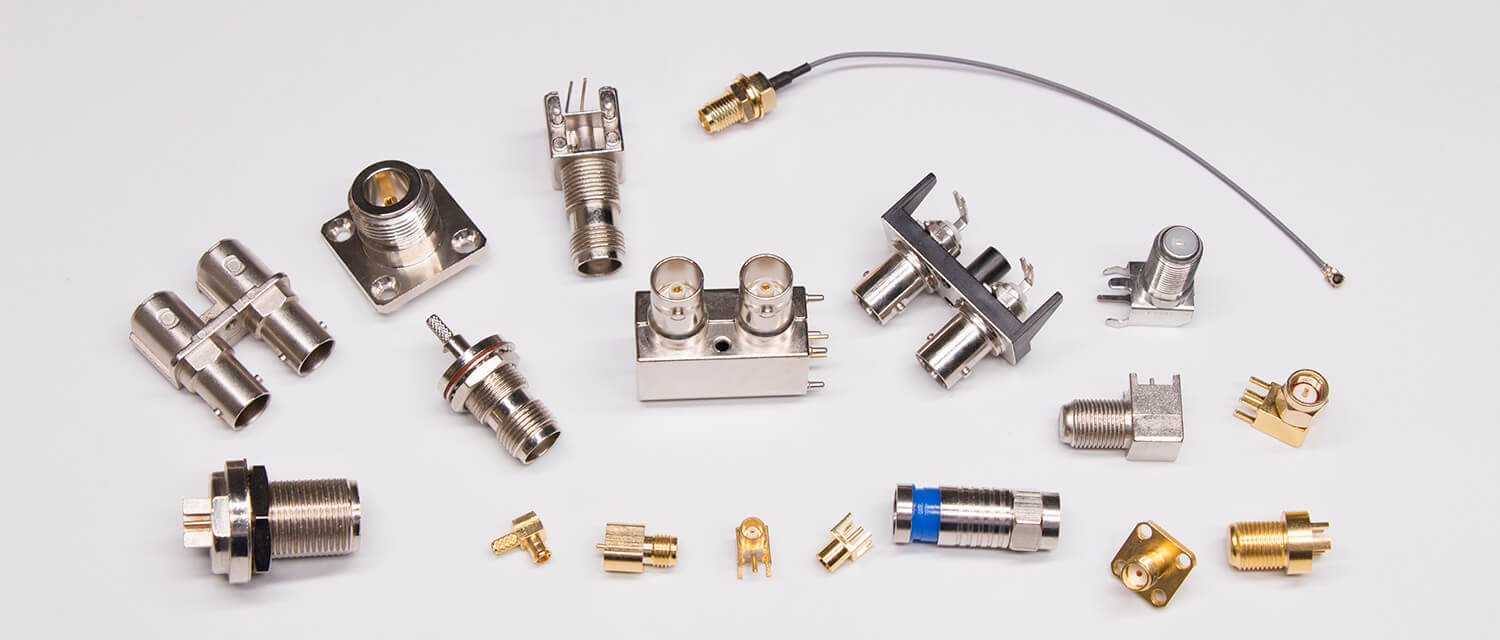

- 导线与连接器匹配技术:需根据线束应用场景(如工业控制、汽车电子)的电流、电压需求,精准匹配导线截面积与连接器规格。例如大电流场景选用多股绞合铜导线,搭配大载流端子,同时通过镀层工艺(镀金提升导电性、镀锡增强抗氧化性)优化接触性能,仁昊伟业在此环节采用精密选型工具,确保匹配误差≤2%。

- 自动化压接技术:压接是线束导电性能的核心保障,需通过参数优化(压接高度、压力、深度)实现端子与导线的牢固连接。仁昊伟业引入全自动压接设备,结合 CCD 视觉检测系统,实时监控压接状态,确保压接处拉力值符合 IPC-620 标准(如 1.0mm² 导线拉力≥70N),避免虚接、断丝问题。

- 防护与组装技术:针对不同环境需求,采用对应的防护措施 —— 高温场景用氟橡胶套管,潮湿环境做防水密封处理(IP67/IP68 等级)。组装时严格按照布线图纸固定线束,弯曲半径不小于导线直径的 5 倍,防止绝缘层破损,保障线束长期稳定性。

二、质量控制要点:全流程风险管控

- 原材料入厂检验(IQC):对导线、连接器、绝缘材料等进行全项检测,导线需验证直流电阻、绝缘层耐击穿电压,连接器检测插合力度与镀层厚度(镀金层≥3μm),仁昊伟业建立原料溯源体系,不合格原料零流入生产。

- 过程质量管控(IPQC):在压接、组装等关键工序设置检测节点,每小时抽样检测压接参数、线束尺寸,采用导通测试仪排查断路、短路问题,确保过程不良率≤0.1%。

- 成品出厂检验(FQC):成品需通过耐温循环(-40℃~125℃)、振动、盐雾等环境测试,同时进行绝缘电阻(≥100MΩ)、耐电压(AC 1500V/1min 无击穿)检测,仁昊伟业执行 “全检 + 留样” 制度,杜绝不合格产品出厂。