MCX线束加工中的常见失效模式解析:工程师的深入诊断与改进建议

在长期参与射频设备开发与验证的过程中,我深刻感受到MCX线束虽然体积小巧,但其加工质量却常常决定系统能否长期保持稳定运行。许多项目在EMC认证、路测或长期老化时出现信号波动、噪声升高、链路中断,最终溯源到的根本问题往往就是“线束加工不当”。基于仁昊伟业在射频线束加工上的丰富经验,我整理了工程端最常遇到的失效模式与诊断逻辑,希望为研发团队提供更具价值的参考,减少不必要的返工。

焊点偏心:最常见也最容易被忽略的失效源

MCX线束的中心导体焊接需要严格保持同轴度,但实际加工中偏心焊接仍是最常见的失效点之一。偏心导致阻抗不连续,使 VSWR大幅提升,尤其在2GHz以上频段影响最明显。

- 典型症状:高频段插损异常、偶发掉包、回波过高。

- 常见原因:热量不足、夹具不稳、焊锡流动方向不均。

- 工程对策:使用固定工装、焊头限位、改善预热。

从工程角度来看,这是“看似良好但电气性能已被破坏”的隐性失效,尤其需要重点排查。

屏蔽层不完整:导致干扰与噪声提升

MCX线束的屏蔽层必须形成360° 接触,如果焊接不足或屏蔽层被拉断,就会显著降低抗干扰能力。特别在靠近天线端或金属支架附近时影响更为突出。

| 失效类型 | 表现 | 潜在影响 |

|---|---|---|

| 屏蔽层漏焊 | 噪声升高、杂讯不稳定 | 影响接收灵敏度 |

| 屏蔽层断裂 | 轻微震动即断讯 | 长期可靠性下降 |

在仁昊伟业的加工流程中,屏蔽层焊接会逐点检查回流量与覆盖情况,以减少这种常见失效。

弯折过度:长期使用中的潜在疲劳点

MCX线束在装机后通常需要在狭小结构中弯折,但过度弯折会让护套受压、屏蔽层形变,进而产生不可逆的电气损耗。特别是1.13与1.32这类柔性线材更容易受到此影响。

- 最小弯折半径不足 → VSWR 上升

- 线材拉伸疲劳 → 连接间歇不良

- 屏蔽形变 → EMI 性能下降

工程建议:设计阶段务必对线束路径进行建模,而仁昊伟业能提供弯折测试数据,有助于提前确认线束布线是否可行。

压接松动:振动环境下的关键风险

一些设备如车载终端、移动设备、通讯模块会持续承受震动与跌落冲击,若尾部压接不牢固,就容易在使用中出现松脱或断裂问题。

常见表现包括:

- 外护套出现裂口或松脱

- 轻压线束即可导致信号中断

- 周期性掉包与噪声突变

仁昊伟业采用定制夹具控制压接压力,使同批次线束的一致性更高,降低此类失效概率。

焊点氧化:环境湿度或材料选择带来的长期隐患

虽然多数失效在加工后不久即可暴露,但焊点氧化属于“长期隐性风险”,通常在设备服役数月后才出现。

主要诱因包括:

- 使用低品质焊锡

- 助焊剂残留未清洁

- 潮湿环境中未做防护措施

其表现多为间歇断讯与插损曲线波动,而仁昊伟业在焊接后会进行清洁与表面处理以降低这种潜在风险。

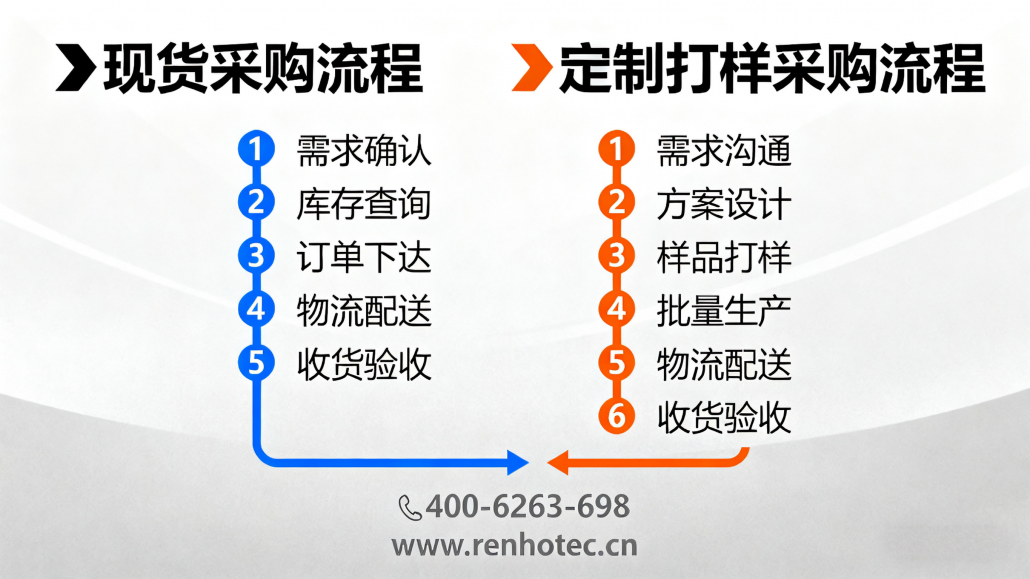

作为工程师,我之所以长期关注MCX线束加工的失效模式,是因为这些问题往往会反复影响量产。仁昊伟业在加工流程中,通过统一刀具、专用夹具、焊接限位、屏蔽检查与电气测试,使这些常见失效的发生率大幅降低。在研发阶段或量产切换期间,如果你需要进行线束评估、失效分析或加工工艺确认,也可以直接联系仁昊伟业获取技术支持,电话:400-6263-698。

射频线束本质上是“结构、工艺、电气”多维度的组合体,只有通过可靠的加工一致性才能维持长期稳定,而仁昊伟业提供的MCX线束方案正是基于这种工程逻辑构建,适合需要长期稳定运行的产品团队。